+86-576-84352333

-

+86-18262333218

-

-

-

PRODUSE

contactaţi-ne

Tel:

E-mail:

Fax:

+86-523-88642288

Adăuga:

Zona industrială Yuduo, districtul Jiangyan, orașul Taizhou, provincia Jiangsu

-

Vezi mai mult

Vezi mai multBenzi de tungsten cu punct de topire ridicat

Barele de wolfram sunt materiale esențiale apreciate pentru proprietățile lor excepționale.

-

Vezi mai mult

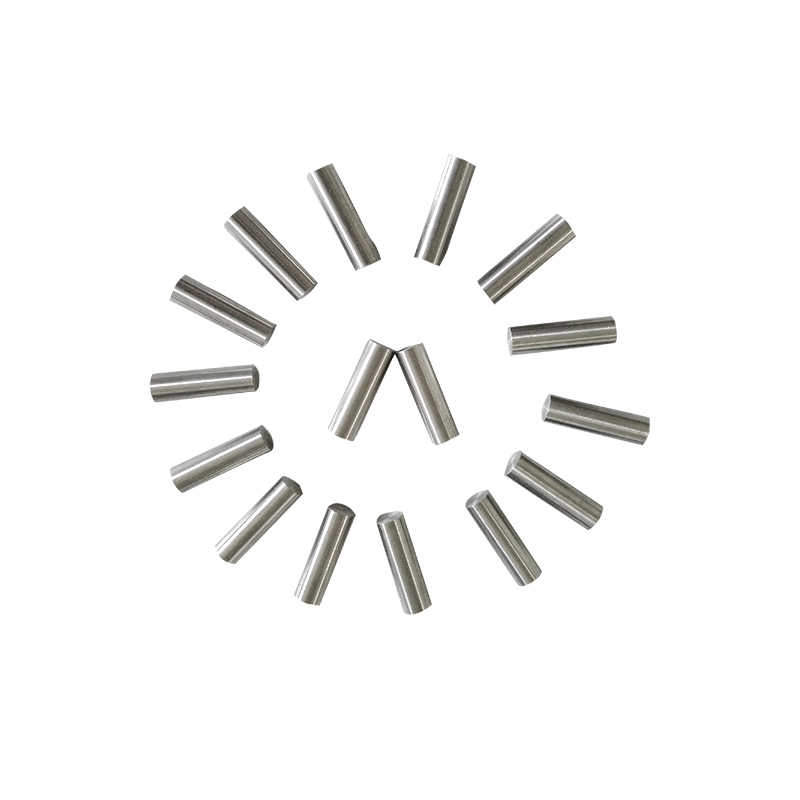

Vezi mai multBară de tungsten din carbură

Bara din carbură de tungsten este un material special utilizat pentru fabricarea uneltelor, matri�

Bine ați venit în lumea Tungsten Bars, o categorie de materiale apreciate pentru proprietățile lor excepționale. Aceste bare prezintă caracteristici remarcabile, inclusiv post-călire și revenire cu duritate ridicată, asigurând robustețe în aplicații solicitante. Rezistența lor remarcabilă la uzură le face indispensabile în industrii precum producția și minerit. Barele de tungsten excelează în medii cu temperaturi ridicate, menținând performanța în condiții nefavorabile. Sunt componente vitale în aplicațiile în care durabilitatea, rezistența la uzură și performanța la temperatură înaltă sunt esențiale, contribuind în mod semnificativ la progresele în tehnologie, mașini și procese industriale. Barele de tungsten sunt simbolul fiabilității și eficienței în setările operaționale dificile.

Despre

Taizhou Huacheng Tungsten și molibden Manufacture Co., Ltd.

Taizhou Huacheng Tungsten and Molybden Produse Co., Ltd. este o companie profesională care produce produse din seria tungsten și molibden.

Compania este specializată în producția de piese cu formă specială din wolfram și molibden, aliaje de wolfram de înaltă densitate, aliaje de tungsten-cupru și cercetarea și dezvoltarea de noi materiale tungsten-molibden.

Feedback despre mesaj

Știri

-

{articol item="vo" cat="news" order="1" by="time" limit="4" child="1" no_p="0" no_search="1"

page_num="5"}

-

Bara din carbură de tungsten este un material special utilizat pentru fabricarea uneltelor, matrițelor, sculelor de tăi...

CITEŞTE MAI MULT

{/article}

Cunoașterea industriei

Există considerații pentru menținerea integrității barelor de tungsten în timpul proceselor de îmbinare?

Menținerea integrității bare de wolfram în timpul proceselor de alăturare este crucială și există mai multe considerente de luat în considerare. Tungstenul are proprietăți unice, inclusiv un punct de topire ridicat și o expansiune termică scăzută, care pot pune provocări în timpul anumitor metode de îmbinare. Iată câteva considerații pentru menținerea integrității barelor de wolfram în timpul proceselor de îmbinare:

Punct de topire ridicat:

Tungstenul are un punct de topire foarte ridicat (aproximativ 3.422°C sau 6.192°F), care este mai mare decât cele mai comune tehnici de îmbinare. Este esențial să alegeți metode de îmbinare care să găzduiască această temperatură ridicată.

Tehnici de îmbinare:

Sudarea cu gaz inert de tungsten (TIG): sudarea TIG, cunoscută și sub denumirea de sudare cu arc de tungsten cu gaz (GTAW), este o metodă frecvent utilizată pentru îmbinarea barelor de tungsten. Utilizează un electrod de tungsten neconsumabil și un scut de gaz inert pentru a proteja zona de sudare.

Sudarea cu laser: Sudarea cu laser este o altă tehnică potrivită pentru îmbinarea barelor de tungsten. Fascicul laser focalizat generează căldură mare, permițând sudarea precisă și localizată.

Prevenirea contaminarii:

Tungstenul este susceptibil la contaminarea cu gazele atmosferice, ceea ce poate afecta calitatea sudurii. Este esențial să desfășurați procesele de sudare într-un mediu controlat, cum ar fi o atmosferă de vid sau de gaz inert, pentru a preveni contaminarea și pentru a păstra integritatea tungstenului.

Gaz de protecție:

În sudarea TIG, alegerea gazului de protecție este critică. Heliul sau argonul este folosit în mod obișnuit ca gaz de protecție pentru a proteja electrodul de tungsten și bazinul de sudură de gazele atmosferice, prevenind oxidarea și menținând integritatea sudurii.

Pregătirea corectă a suprafeței:

Suprafețele care urmează să fie îmbinate trebuie să fie pregătite corespunzător pentru a asigura o interfață de sudare curată și fără contaminare. Metode de curățare, cum ar fi curățarea chimică sau prelucrarea prin prelucrare pot fi folosite pentru a îndepărta oxizii sau impuritățile.

Tratament termic după sudură:

În funcție de aplicația specifică, tratamentul termic post-sudare poate fi aplicat pentru a reduce tensiunile reziduale și pentru a îmbunătăți proprietățile mecanice ale îmbinării. Trebuie avut grijă să alegeți parametrii corespunzători de tratament termic pentru a evita efectele adverse asupra wolframului.

Parametrii de sudare:

Controlul parametrilor de sudare, cum ar fi aportul de căldură, viteza de sudare și curentul, este esențial pentru a obține o sudură de înaltă calitate. Ajustările trebuie făcute pe baza grosimii și geometriei barelor de tungsten pentru a preveni supraîncălzirea sau fuziunea insuficientă.

Evitarea fisurilor:

Tungstenul este fragil la temperatura camerei, iar tehnicile de sudare necorespunzătoare pot duce la crăpare. Este important să controlați ratele de răcire și să evitați schimbările bruște de temperatură pentru a minimiza riscul de fisurare.

Tehnici specializate de sudare:

În unele cazuri, pentru îmbinarea barelor de tungsten pot fi luate în considerare tehnici specializate de sudare, cum ar fi sudarea cu fascicul de electroni sau sudarea prin rezistență. Aceste tehnici oferă un control precis asupra procesului de sudare și pot fi adaptate proprietăților unice ale wolframului.

Cât de importantă este precizia dimensională în aplicații specifice, cum ar fi prelucrarea de precizie sau sculele?

Precizia dimensională este de cea mai mare importanță în aplicații specifice, în special în industria de prelucrare de precizie și scule. În aceste domenii, componentele și instrumentele trebuie să îndeplinească specificații precise pentru a asigura funcționalitatea, potrivirea și performanța corespunzătoare. Iată de ce acuratețea dimensională este crucială în precizie bară de wolfram :

Toleranțe strânse:

Prelucrarea de precizie și sculele necesită adesea toleranțe strânse, ceea ce înseamnă că dimensiunile componentelor fabricate trebuie să respecte limitele specificate. Mici abateri de la aceste toleranțe pot duce la probleme funcționale și pot afecta performanța generală a produsului final.

Interschimbabilitate:

În aplicațiile de scule, în care mai multe componente pot fi nevoite să lucreze împreună fără probleme, precizia dimensională este esențială pentru interschimbabilitate. Componentele trebuie să fie fabricate la dimensiuni consistente pentru a se asigura că pot fi înlocuite sau schimbate cu ușurință fără a compromite performanța sculei.

Montare și asamblare:

Componentele produse pentru prelucrarea de precizie și aplicațiile de scule trebuie adesea să se potrivească cu precizie în timpul asamblarii. Precizia dimensională asigură că piesele de împerechere se aliniază corect, minimizând jocul sau interferența și contribuind la calitatea generală a ansamblului.

Performanță și eficiență:

Prelucrarea de precizie este folosită frecvent în producția de componente pentru aplicații de înaltă performanță, cum ar fi dispozitivele aerospațiale, auto sau medicale. În aceste industrii, chiar și mici variații ale dimensiunilor pot afecta eficiența și performanța produsului final.

Finisarea suprafeței:

Obținerea finisajului dorit de suprafață este esențială pentru prelucrarea de precizie. Precizia dimensională este strâns legată de controlul caracteristicilor suprafeței, iar procesele de prelucrare precise sunt esențiale pentru îndeplinirea anumitor cerințe de rugozitate, planeitate și alte cerințe de calitate a suprafeței.

Uzura și longevitatea sculei:

În aplicațiile de scule, în care uneltele sunt supuse la solicitări mecanice și la uzură, menținerea preciziei dimensionale este crucială pentru longevitatea sculei. Componentele care deviază de la dimensiunile specificate se pot uza neuniform, reducând durata de viață a sculei și afectând performanța de prelucrare.

Control de calitate:

Precizia dimensională servește ca un parametru cheie în procesele de control al calității. Procedurile de asigurare a calității implică adesea măsurători și inspecții pentru a verifica dacă componentele prelucrate îndeplinesc dimensiunile specificate, asigurând calitatea generală și fiabilitatea produsului final.

Repetabilitate și consistență:

Prelucrarea de precizie și sculele implică adesea producția de mai multe componente identice. Precizia dimensională asigură repetabilitate și consecvență în producție, permițând producția fiabilă a componentelor de înaltă calitate în cantități mari.

Minimizarea deșeurilor și a reluării:

Menținerea preciziei dimensionale ajută la minimizarea deșeurilor și a necesității de reprelucrare. Atunci când componentele îndeplinesc specificațiile în timpul procesului inițial de fabricație, probabilitatea de defecte, resturi și reprelucrare este redusă, contribuind la rentabilitatea producției.

Să vorbim despre nevoile proiectelor dvs