Aliajul de cupru de molibden, denumit adesea MOCU, este un material de înaltă performanță care combină proprietățile unice ale molibdenului și cuprului. Acest aliaj este conceput pentru a oferi un echilibru între conductivitate termică și electrică , rezistență mecanică , și Rezistența la temperaturi ridicate și uzură . Ca atare, a găsit o utilizare pe scară largă în industrii, de la electronice și aerospațiale până la generarea de energie electrică și aplicații metalurgice.

Înțelegerea avantajelor și limitărilor aliajului de cupru de molibden este esențială pentru ingineri, proiectanți și producători care îl consideră pentru aplicații industriale specifice. Acest articol explorează proprietățile sale cheie, beneficiile pe care le oferă și constrângerile care trebuie luate în considerare atunci când se utilizează acest material avansat.

1. Compoziție și caracteristici

Aliajul de cupru de molibden este compus de obicei din:

- Molibden (MO): Oferă rezistență ridicată, duritate și rezistență excelentă la expansiunea termică.

- Cupru (CU): Contribuie cu o conductivitate termică și electrică ridicată.

Raportul dintre cupru și molibden poate varia în funcție de aplicația prevăzută, dar un interval comun este 20-50% cupru în greutate , restul fiind molibden. Această combinație creează un material care este Conductivă termică ca cuprul încă Stabil dimensional ca molibden .

Caracteristicile cheie includ:

- Conductivitate termică ridicată

- Conductivitate electrică excelentă

- Coeficient scăzut de expansiune termică

- Rezistență mecanică ridicată la temperaturi ridicate

- O bună rezistență la uzură și coroziune

Aceste proprietăți fac din aliaj de cupru de molibden un material ideal pentru aplicații în care ambele disiparea căldurii şi integritate structurală sunt critice.

2.. Avantajele aliajului de cupru de molibden

2.1 Conductivitate termică ridicată

Unul dintre avantajele principale ale aliajului MOCU este capacitatea sa de a efectua căldură în mod eficient. Conținutul de cupru asigură că căldura generată în componente electronice, electrozi de sudare sau alte echipamente de temperatură ridicată este transferat rapid departe de zonele sensibile.

Aplicațiile care beneficiază de conductivitatea termică includ:

- Chiuvete de căldură și plăci de răcire în electronică

- Întreruptoare de vid și comutator

- Electrozi de sudare pentru sudare cu rezistență

Disiparea excelentă a căldurii previne supraîncălzirea, îmbunătățește eficiența energetică și extinde durata de viață a componentelor.

2.2 expansiune termică scăzută

Molibdenul contribuie la a Coeficient scăzut de expansiune termică (CTE) la aliaj. Această proprietate asigură stabilitatea dimensională chiar și sub fluctuații de temperatură ridicată, ceea ce este esențial în aplicații de precizie, cum ar fi fabricarea semiconductorilor sau componentele aerospațiale.

Combinând cupru și molibden, aliajul atinge un expansiune termică echilibrată , reducerea riscului de deformare sau eșecuri induse de stres termic.

2.3 rezistență mecanică ridicată

Aliajele MOCU păstrează semnificativ Forța la temperaturi ridicate , spre deosebire de cupru pur, care se înmoaie sub căldură. Prezența molibdenului asigură integritatea structurală, ceea ce face ca aliajul să fie potrivit pentru componente supuse sarcinii mecanice și ciclului termic.

Această rezistență la temperatură ridicată este esențială pentru:

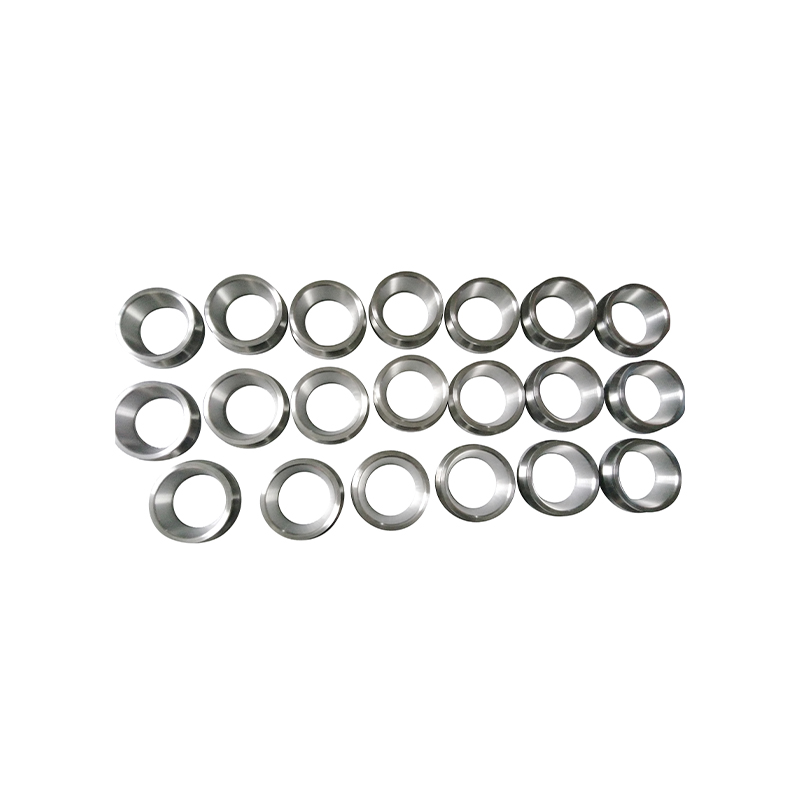

- Electrozi de sudare cu rezistență

- Contacte electrice de mare putere

- Componente ale motorului în sectoarele aerospațiale și auto

2.4 Conductivitate electrică excelentă

Deși nu sunt la fel de conductivi ca cuprul pur, aliajele MOCU încă mai oferă Conductivitate electrică ridicată , făcându -le adecvate pentru aplicații electrice și electronice, unde atât capacitatea de transport curentă, cât și rezistența la căldură sunt importante.

Exemple de aplicații:

- Comutați contactele în circuitele electrice

- Electrozi pentru sudare cu arc

- Conectori electrici în dispozitive de mare putere

2.5 Rezistența la uzură și coroziune

Exponatele aliajului Rezistență îmbunătățită la uzură Datorită durității molibdenului, în timp ce componenta de cupru contribuie la rezistența la coroziune în diferite medii. Această combinație asigură longevitatea și întreținerea redusă în setările industriale.

Aplicațiile care beneficiază de această proprietate includ:

- Echipamente de sudare și tăiere

- Componente aerospațiale expuse la condiții dure

- Piese de utilaje industriale

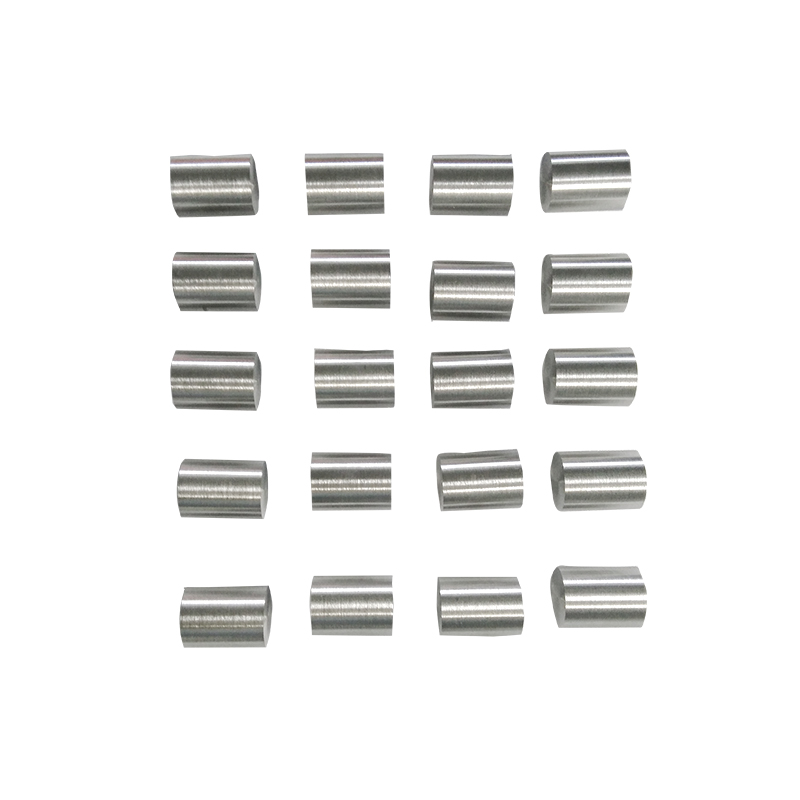

2.6 Versatilitate în fabricație

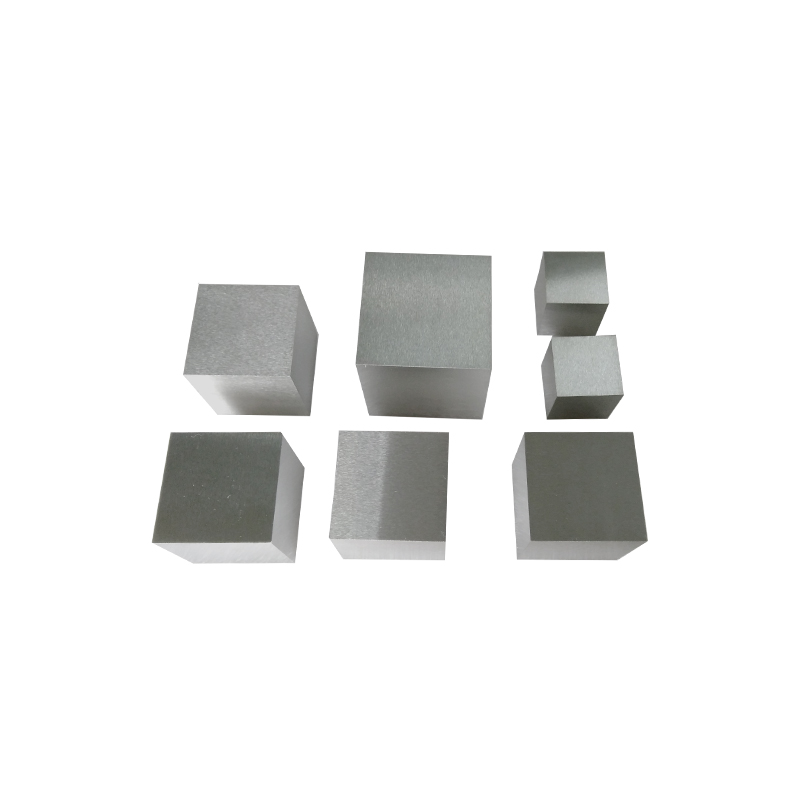

Aliajele MOCU pot fi procesate folosind mai multe metode, inclusiv:

- Metalurgie cu pulbere

- Presare izostatică fierbinte (șold)

- Tehnici de sinterizare și infiltrare

Aceste metode de procesare permit producătorilor să producă componente cu dimensiuni precise, forme personalizate și suprafețe de înaltă performanță.

3. Limitări ale aliajului de cupru de molibden

În ciuda numeroaselor avantaje, aliajul MOCU are anumite limitări care ar trebui luate în considerare în timpul selecției materiale.

3.1 Cost ridicat

Aliaj de cupru de molibden este mai scump decât metalele convenționale, cum ar fi oțelul, aluminiul sau cuprul pur. Costul ridicat se datorează atât prețului materiei prime, cât și tehnicilor specializate de procesare necesare pentru a obține performanțe optime.

Acesta poate fi un factor limitativ pentru proiecte pe scară largă sau sensibilă la costuri, unde pot fi luate în considerare alternative în ciuda proprietăților superioare ale MOCU.

3.2 Machinabilitate dificilă

Duritatea și punctul de topire ridicat al molibdenului fac ca aliajele MOCU provocator pentru mașină folosind metode convenționale. Instrumente speciale de tăiere, prelucrări de mare viteză și răcire precisă sunt adesea necesare pentru a preveni uzura sculei și pentru a menține toleranțele.

Această limitare poate afecta viteza de producție și costurile de fabricație, în special pentru componente complexe.

3.3 Ductilitate limitată

În timp ce aliajul MOCU este puternic, are relativ ductilitate scăzută în comparație cu cuprul pur. Acest lucru înseamnă că este mai puțin capabil de deformarea plastică sub stres, ceea ce poate duce la fisurare sau fragilitate dacă este manipulat în mod necorespunzător.

Proiectanții trebuie să ia în considerare cu atenție concentrațiile de stres și încărcarea mecanică atunci când utilizați aliaje MOCU în aplicații structurale.

3.4 Compensarea conductivității termice

Deși aliajul MOCU oferă o conductivitate termică excelentă, acesta este încă mai mic decât cuprul pur. Creșterea conținutului de molibden îmbunătățește rezistența și reduce expansiunea termică, dar scade conductivitatea.

Selectarea compoziției corecte necesită echilibrarea rezistenței, expansiunii și conductivității pentru aplicația prevăzută.

3.5 Cerințe specializate de îmbinare

Sudarea sau unirea componentelor din aliaj MOCU poate fi mai complexă decât în cazul metalelor stşiard datorită diferențelor de proprietăți termice între molibden și cupru. Pot fi necesare tehnici specializate, cum ar fi brazarea în vid sau legarea de difuzie.

4. Aplicații comune

Combinația de avantaje și limitări face ca aliajul MOCU să fie potrivit pentru Aplicații de înaltă performanță, specializate mai degrabă decât o utilizare cu scop general. Aplicațiile comune includ:

-

Echipamente electronice și electrice:

- Chiuvete de căldură, electrozi și contacte

- Switchgear și conectori

-

Industria de sudură și alăturare:

- Electrozi de sudare cu rezistență

- Instrumente de cupru-Molybdenum pentru sudare la fața locului

-

Aerospațial și apărare:

- Componente ale motorului

- Piese structurale la temperatură ridicată

-

Generarea puterii:

- Contacte electrice cu curent ridicat

- Componente în turbine și reactoare nucleare

-

Fabricarea semiconductorilor:

- Camere de vid

- Instrumente de înaltă precizie

5. Echilibrarea avantajelor și limitărilor

Când selectați aliaj de cupru cu molibden, inginerii trebuie să se echilibreze rezistență, stabilitate termică și conductivitate cu costuri, utilabilitate și ductilitate. Progrese moderne de fabricație, cum ar fi Metalurgie cu pulbere şi presare izostatică fierbinte , ajută la atenuarea unor limitări prin îmbunătățirea uniformității materialelor, a mașinarii și a integrității structurale.

În plus, proiectarea atentă și compoziția materialelor permit inginerilor optimizați aliajul pentru aplicații specifice , asigurându -se că avantajele depășesc constrângerile. De exemplu, un conținut ridicat de cupru este ales pentru conductivitatea electrică, în timp ce un conținut mai mare de molibden este selectat pentru rezistența structurală și stabilitatea termică.

6. Tendințe viitoare

Pe măsură ce tehnologia evoluează, aliajele de cupru cu molibden sunt susceptibile de a vedea o adoptare sporită în Electronică avansată, vehicule electrice, sisteme de energie regenerabilă și aplicații aerospațiale . Tendințele cheie includ:

- Dezvoltarea Aliaje MOCU reciclate sau hibride pentru a reduce costurile și impactul asupra mediului.

- Folosiți în Electronică de putere de înaltă eficiență unde gestionarea căldurii este critică.

- Integrare cu Fabricare aditivă (imprimare 3D) Pentru a produce geometrii complexe.

Aceste tendințe indică o importanță tot mai mare pentru aliajele MOCU în aplicațiile industriale de generație viitoare.

Concluzie

Molibdenum aliaj de cupru oferă o combinație unică de Conductivitate termică, rezistență mecanică, expansiune termică scăzută și rezistență la uzură , făcând -o extrem de valoroasă pentru aplicații industriale specializate. Avantajele sale îl fac o alegere preferată pentru sarcinile de inginerie electrică, de sudare, aerospațială și de temperatură ridicată.

Cu toate acestea, aliajul are, de asemenea, limitări, inclusiv Costuri ridicate, utilabilitate limitată, ductilitate redusă și cerințe complexe de îmbinare . Utilizarea cu succes a aliajului MOCU necesită o examinare atentă a acestor factori și proiectarea corectă pentru a se asigura că cerințele de performanță sunt îndeplinite fără cheltuieli sau complexități inutile.

În general, aliajul de cupru de molibden rămâne un Material de înaltă performanță, versatil Acest lucru echilibrează punctele forte ale molibdenului, cât și ale cuprului, oferind inginerilor și producătorilor o soluție fiabilă pentru aplicații solicitante. Cu inovații continue în procesarea și fabricarea, rolul aliajului MOCU este de așteptat să se extindă în continuare în industriile de înaltă tehnologie.